Casestudy’s

In dit hoofdstuk gaan we dieper in op drie casestudies die aantonen dat afval efficiënt kan worden hergebruikt. De hieronder beschreven zakelijke ondernemingen hebben aangetoond dat het gebruik van afval als grondstof geen ingewikkeld proces is en op een relatief goedkope en eenvoudige manier kan worden gedaan.

Casestudy nr.1: Intelligent hergebruik van biogeen afval

Casestudy: Agri Protein (een Brits-Zuid-Afrikaans landbouwbedrijf – https://www.agriprotein.com/-) gebruikt de industriële installaties van Christof Industries (https://www.christof.com/en/ uit Graz, Oostenrijk) in Philippi, een gemeente in Kaapstad, Zuid-Afrika met ongeveer 200.000 inwoners

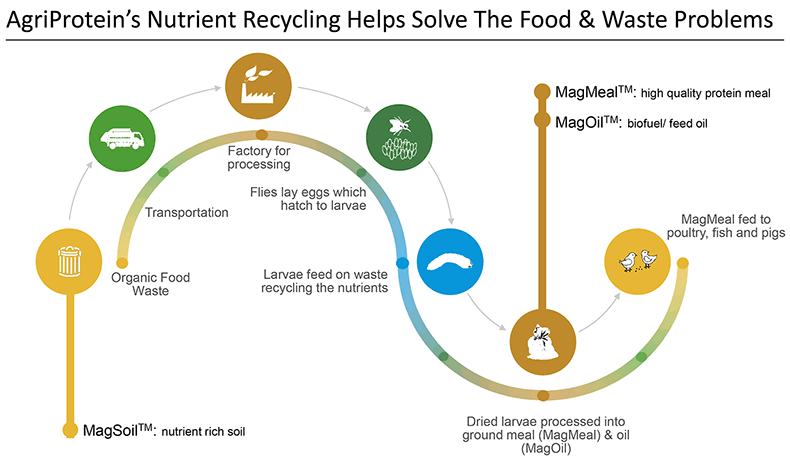

Het bedrijf gebruikt biogeen afval als voedselbron voor vliegenlarven, die worden verwerkt tot eiwitrijk diervoeder en zo bijdragen aan het tegengaan van overbevissing van de oceanen. Het larvenmeel dient als hoogwaardige vervanger van vleesmeel, dat nog steeds op grote schaal wordt gebruikt in zowel de kip- als de viskweek.

Concreet betekent dit dat het bedrijf dagelijks zo’n 250 ton afval verzamelt van voedingsfabrieken, supermarkten en restaurants. Diverse soorten organisch afval worden hier volledig hergebruikt. Ze doen eerst een kwaliteitscontrole en verwerken het afval vervolgens tot een geschikt en veilig voedingssubstraat. Het gebruikt dit afval als grondstof om meer dan 8 miljard zwarte soldaatvliegen te voeden, die zoemen door tentachtige broederijen die een natuurlijke habitat nabootsen (bv. specifieke lichtgolflengten bootsen zonsopgang en zonsondergang na). In een aangrenzende hal kruipen larven in netjes geëtiketteerde planken op 35 graden en eten ze zich een weg door hun speciale menu: binnen hun tiendaagse levensduur nemen ze 200-voudig in gewicht toe. Na tien dagen worden de larven en het substraat gescheiden in verschillende productstromen. De vliegen worden een biologische grondstof voor de productie van hoogwaardige eiwitten of voor grondbewerking.

Bron: https://circle-lab.com/node/3977

Op deze manier wordt dagelijks zo’n 50 ton voer geproduceerd en verkocht aan boeren in de buurt.

Geleerde lessen:

Het recyclen van voedsel uit overproductie of misproductie en het niet laten rotten op de stortplaatsen heeft een groot potentieel en zou wereldwijd moeten worden toegepast. Afval wordt gezien als recyclebaar materiaal en er wordt gezocht naar oplossingen voor de toenemende voedselvraag van een groeiende wereldbevolking voor een “zero waste” systeem.

Casestudy nr.2: Casestudy Koffiebrouwsel voor de productie van champignons

Slechts ongeveer 6% van de champignons die in Oostenrijkse supermarkten worden verkocht, komt uit Oostenrijk; het merendeel wordt geïmporteerd. “Hut und Stil”, geïnitieerd door Manuel Bornbaum en Florian Hofer, geeft workshops over de champignonteelt op basis van koffie. Een vergelijkbare benadering wordt gevolgd door de Duitse micro-onderneming Chido’s Mushrooms.

Elke dag halen Bornbaum en Hofer koffiedik in plastic containers van kantines, hotels, restaurants, koffiehuizen, kappers en soortgelijke bedrijven per bakfiets op en wisselen deze ter plaatse in voor lege plastic containers om te hervullen. Het koffiedik bevat nog veel waardevolle voedingsstoffen, die vooral goed zijn voor het kweken van oesterzwammen.

Bron: https://pixabay.com/de/photos/austernpilze-pilze-essbare-pilze-5725948/

Ze gieten het koffiedik in omgebouwde mengmachines om kalk en losmakende koffieschillen en paddenstoelensporen toe te voegen, of graankorrels zoals gierst of rogge worden ermee “ingeënt” en goed gemengd. Dit mengsel wordt vervolgens in grote zwarte plastic zakken gedaan, die worden verzegeld en geëtiketteerd. Deze plastic zakken worden eerst in de “incubatiekamer” geplaatst, waar de schimmels zich bij een temperatuur van maximaal 27° Celsius mogen verspreiden, dwz de oesterzwam kan zijn hyfen, witte, draadachtige cellen die vormen het mycelium.

Ongeveer vier tot vijf weken na het vullen worden de plastic zakken verplaatst naar een andere kamer, de vruchtkamer – waar de plastic zakken op metalen planken worden gehangen en op een aanzienlijk koelere plaats worden bewaard, omdat de schimmels het in deze fase graag koel en vochtig houden. Om de vruchtlichamen van de paddenstoel te laten ontkiemen, zijn nu ook de plastic zakjes op sommige plaatsen geperforeerd om het een lichte stimulans te geven (twee tot vier kruisjes in elk van de zakjes). Na ongeveer een week zijn de schimmels klaar om geoogst te worden; de schimmels zijn met het mycelium door het hele substraat gegroeid en hebben de zogenaamde primordia of speldenknopen gevormd.

De paddenstoelen worden op hun beurt door de jonge ondernemers aangeleverd bij de bedrijven wanneer ze nieuw koffiedik verzamelen, of worden verkocht aan supermarkten. Er kan jaarlijks zestig kilo champignons per vierkante meter worden geoogst, of van zo’n 1.000 kg koffiedik kan zo’n 150 kg champignons worden gekweekt. In plaats van grote oppervlakten en veel water groeien ze in donkere, vochtige kelders.

Met mondbeschermers, scalpels en ontsmettingsmiddelen worden zorgvuldig kleine stukjes gesneden uit de eerder geoogste oesterzwammen. Deze worden in petrischaaltjes met een zogenaamde agar-voedingsoplossing geplaatst en goed afgesloten. Als alles is gesteriliseerd, kun je kijken hoe de paddenstoel zijn kleine pels vormt – de hyfen – en hem klonen.

Geleerde lessen:

Het gebruik van koffiebrouwsel om paddenstoelen te kweken toont aan dat hergebruik van afval goedkoop en eenvoudig te implementeren kan zijn. Wat start-ups moeten doen, is tijd investeren in het ontwikkelen van een gedetailleerde strategie en bedrijfsmodel en de reeds beschikbare knowhow gebruiken om hun eigen bedrijf te starten.

Casestudy nr.3: Plastic afval als grondstof

Kunststof fles granulaat in 3D

PET-kunststofvezels kunnen worden verwerkt en gebruikt bij de productie van nieuwe nieuwe PET-producten [29]. Deze nieuwe PET-producten kunnen bijvoorbeeld kledingstukken zijn zoals T-shirts of sportschoenen, auto-onderdelen zoals tapijtvezels of stoffering, industriële banden, vellen en folie, verpakkingen en ook flessen voor food/non-food producten enz. Het kan ook worden gebruikt om normale plastic flessen om te zetten in 3D-printfilament.

(Fleece) truien zijn gemaakt van gerecyclede PET-flessen

Bron: https://pixabay.com/photos/jeans-fashion-ruptured-modern-828693/

PET plastic fibres can be processed and used in production of new new PET products [29]. These new PET products could be for example clothing items like T-shirts or athletic shoes, automotive parts like carpet fibre or upholstery, industrial strapping, sheet and film, packaging as well as bottle for food/non-food products etc. It can also be used to turn normal plastic bottles into 3D printing filament.

PET is een van de weinige polymeren die keer op keer in dezelfde vorm kan worden gerecycled. In sommige gevallen kunnen nieuwe PET-granulaten worden toegevoegd. Een producent van plastic flessen in Oostenrijk (Vöslauer) b.v. recyclet 95% van hun PET-verpakkingen. De levenscyclus van PET-naar-PET van Vöslauer-flessen ziet er als volgt uit: gebruikte PET-flessen worden via het inzamelsysteem in het hele land ingezameld. Na verwijdering worden PET-flessen op kleur gesorteerd, geperst tot grote balen van ongeveer 250 kilogram en bevatten ze ongeveer 10.000 PET-flessen, en vervoerd naar de recyclingfabriek in Müllendorf. Daar worden ze omgezet in PET-vlokken en PET-pellets en ondergaan ze twee verschillende processen. Terwijl de ene plant de PET-vlokken reinigt, smelt de andere ze en zet ze om in pellets. De PET-vlokken en -pellets worden uiteindelijk geleverd aan de flessenfabrikant en gebruikt bij de productie van nieuwe flessen [30].

PET-vlokken en -pellets kunnen ook op microniveau worden gemaakt. De procedures die moeten worden geïmplementeerd zijn dezelfde als die welke op industriële schaal worden uitgevoerd. Wat start-ups die een bedrijf voor hergebruik van plastic willen starten, moeten doen, is:

- verzamel waterflessen

- verwijder eventuele externe doppen of afdichtingen

- maak ze goed schoon

- vacumeer en verwarm de flessen om ze kleiner te maken

- koel de flessen

- snijd ze in kleinere stukken met een zaag en een schaar

- versnipper de stukjes in kleine stukjes

- droog de stukken bij een temperatuur van 160°C gedurende 4 uur

- voer de PET in een Next filament extruder

- De machines die nodig zijn om plastic afval te verwerken, zijn ook beschikbaar en relatief betaalbaar voor nieuwe bedrijven. Precious Plastic, een Nederlands open hardwarerecyclingproject, biedt gedetailleerde oplossingen voor andere start-ups om hun eigen shredder-, extrusie-, injectie- en compressiemachines te bouwen [31].

https://3devo.com/blog/pet-recycling-bottle-filament/

Geleerde lessen:

Het schoonmaken van de flessen kost veel moeite, omdat het plastic afval dat van stortplaatsen komt verontreinigd en in veel opzichten onzuiver is. Juridisch gezien kan de verwerking van flessen complex zijn, aangezien start-ups aan strenge wettelijke eisen moeten voldoen. Waar je ook rekening mee moet houden is dat verschillende soorten plastic verschillende soorten filament produceren. Polyethyleen met hoge dichtheid, dat bijvoorbeeld in shampooflessen wordt gevonden, is relatief eenvoudig om te zetten in filament, maar moeilijk om mee te printen, omdat het meer krimpt dan andere kunststoffen als het afkoelt. Aan de andere kant print PET beter, maar is het broos, waardoor het moeilijk is om als filament op te spoelen.

English

English Deutsch

Deutsch Español

Español Italiano

Italiano Polski

Polski Română

Română